Sticla uzată este un tip de deșeu menajer, existența sa nu numai că provoacă daune și inconveniente producției și vieții oamenilor, dar aduce și poluare mediului, ocupă terenuri valoroase și crește încărcătura ecologică. Se estimează că China produce aproximativ 3,2 milioane de tone de sticlă uzată în fiecare an, reprezentând aproximativ 2% din cantitatea totală de deșeuri solide municipale. Odată cu consolidarea puterii naționale globale și îmbunătățirea nivelului de trai al oamenilor, cantitatea totală de sticlă uzată a crescut, de asemenea. În ceea ce privește reciclarea și utilizarea sticlei uzate, unele țări dezvoltate din Regatul Unit și Statele Unite au obținut rezultate remarcabile. Țările europene și americane au utilizat cu succes sticla uzată în proiecte de construcții, ceea ce reprezintă o modalitate eficientă de a consuma o cantitate mare de sticlă uzată. Deoarece toate tipurile de sticlă uzată nu trebuie sortate, nu există nicio cerință pentru culoare. De exemplu, sticla uzată este procesată ca material decorativ pentru clădiri în mozaic. În calitate de producător de mori de sticlă uzată, moara de sticlă uzată produsă de HCM Machinery oferă un echipament bun pentru reciclarea sticlei uzate. Astăzi, vom prezenta procesul de producție a mozaicului de sticlă uzată pentru reciclarea sticlei uzate.

1. Beneficierea rocilor fosfatice: Beneficierea rocilor fosfatice este prima etapă în procesarea rocilor fosfatice, care are ca scop separarea mineralelor utile de impuritățile din roca fosfatică prin metode fizice și chimice. Metodele comune de beneficiere includ separarea gravitațională, flotația și separarea magnetică. Separarea gravitațională folosește diferența de densitate a mineralelor din minereu pentru separare, flotația folosește diferența de flotabilitate a mineralelor din minereu pentru separare, iar separarea magnetică folosește diferența magnetică a mineralelor din minereu pentru separare.

2. Concasarea și măcinarea rocilor fosfatice: după prelucrare, roca fosfatică trebuie concasată și tratată pentru a elibera mai bine mineralele utile din minereu. Concasarea se face de obicei cu concasoare cu fălci, concasoare cu con și alte echipamente pentru a sparge roca fosfatică în particule de dimensiunea corespunzătoare. Măcinarea este utilizarea unor mori mari de producție și a unei mașini de prelucrare a pulberii de fosfat pentru a măcina fin minereul concasat, astfel încât acesta să îndeplinească cerințele de finețe necesare.

3. Levigarea rocii fosfatice: Levigarea este o etapă cheie în prelucrarea rocii fosfatice, prin care ingrediente utile, cum ar fi fosfatul, pot fi dizolvate din minereu. Metodele de levigare utilizate în mod obișnuit includ levigarea acidă, levigarea alcalină și levigarea oxidativă. Levigarea acidă utilizează o soluție acidă pentru a dizolva fosfatul, levigarea alcalină utilizează o soluție alcalină pentru a dizolva fosfatul, iar levigarea oxidativă utilizează un agent oxidant pentru a dizolva fosfatul.

4. Precipitarea și filtrarea minereurilor de fosfat: După levigare, soluția de componente utile, cum ar fi fosfatul, trebuie precipitată și filtrată pentru a separa produsele solide de fosfat. Precipitarea este utilizarea unui agent de precipitare pentru a transforma componenta fosfat a soluției într-un precipitat solid, iar filtrarea este separarea sedimentului din soluție prin echipament de filtrare.

5. Uscarea și sinterizarea rocii fosfatice: După ce sedimentul este filtrat, acesta trebuie uscat și sinterizat pentru a obține produsul finit fosfat. Uscarea este utilizarea echipamentului de uscare pentru a evapora apa din sediment, iar sinterizarea este uscarea sedimentului la temperatură înaltă, astfel încât să formeze particule dense de fosfat.

6. Tratarea sterilului de minereu fosfat: procesul de prelucrare a minereului fosfat va produce o anumită cantitate de steril, care conține minerale neextrase și impurități. Pentru a reduce poluarea mediului și risipa de resurse, sterilul trebuie tratat. Metodele comune de tratare a sterilului includ stivuirea sterilului, reciclarea sterilului și utilizarea completă a acestuia.

Procesul de producție a mozaicului de sticlă reciclată: în general, se utilizează metoda de sinterizare și metoda de topire, iar metoda de producție a mozaicului ceramic este practic aceeași cu cea a metodei de sinterizare. Principalul proces de producție constă în măcinarea fină a sticlei uzate prin moara de sticlă pentru a îndeplini cerințele de finețe ale pulberii de sticlă, apoi adăugarea unei anumite cantități de agent lipicios (conservant anorganic sau organic) și agent de colorare sau decolorant, amestecându-le cu un mixer până obțineți un compus uniform. Amestecul este presat prin metoda presării uscate în diferite forme geometrice, iar masa uscată este trimisă la cuptorul cu role, cuptorul cu placă împingătoare și cuptorul tunel cu o temperatură de 800-900 de grade Celsius pentru sinterizare. În general, rămâne în zona de temperatură de sinterizare timp de 1,5-2,5 ore. După răcirea produselor din cuptor pentru inspecție, plasare, uscare, inspecție, ambalare, depozitare sau fabrică, produsele necalificate sunt reciclate. Metoda de topire se bazează pe utilizarea sticlei uzate (în proporție de 25-60%) ca materie primă principală, la care se adaugă o anumită cantitate de nisip silicic, feldspat, calcar, sodă calcinată, agent de emulsie și colorant prin mecanismul de măcinare a sticlei uzate până se obține o pulbere uniformă, apoi se introduce în cuptorul de topire la temperatură înaltă (temperatura de topire este de 1400-1500°C) pentru a se topi într-un lichid sticlos uniform. Lichidul sticlos curge în calandru și este presat într-un bloc de sticlă de o anumită dimensiune și formă, care este trimis la cuptorul de recoacere. Produsele recoapte pot fi depozitate sau livrate după inspecție, amplasare și ambalare.

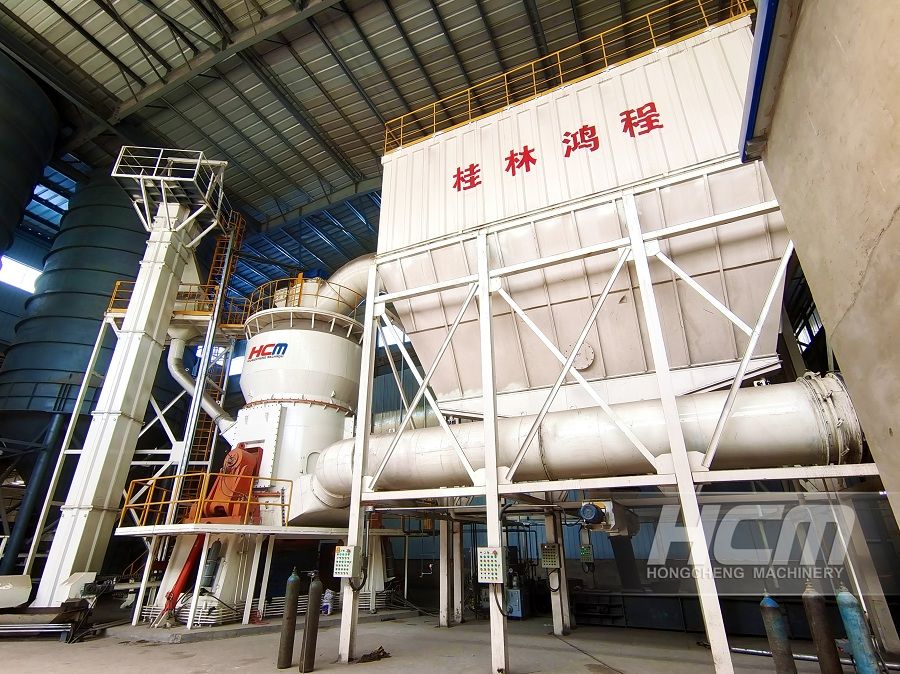

Reciclarea sticlei uzate Mozaicurile din sticlă se bazează pe măcinarea sticlei uzate în pulbere de sticlă. Moara de sticlă uzată este un echipament de producție pentru prelucrarea pulberii de sticlă. Moara de sticlă uzată produsă deMașini HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Data publicării: 08 ian. 2024