Introducere în cocsul de petrol

Cocsul de petrol este distilat pentru a separa uleiurile ușoare de cele grele, iar uleiul greu este transformat în produs finit prin procesul de cracare termică. Din aspect, se observă că acest cocs are o formă și dimensiuni neregulate, sub formă de bulgări (sau particule) negri cu luciu metalic; particulele de cocs au o structură poroasă, elementul principal fiind carbonul, care conține peste 80% din greutate, restul fiind hidrogen, oxigen, azot, sulf și elemente metalice. Proprietățile chimice ale cocsului de petrol sunt reprezentate de proprietățile sale fizice și chimice unice, precum și de proprietățile mecanice. Carbonul nevolatil, care este parte termică, materia volatilă și impuritățile minerale (sulf, compuși metalici, apă, cenușă etc.), toți acești indicatori determină proprietățile chimice ale cocsului.

Cocs cu ace:au o structură evidentă a acului și o textură fibroasă, fiind utilizați în mare parte ca electrod de grafit de mare putere în fabricarea oțelului. Cocsul aciform are cerințe stricte de calitate privind conținutul de sulf, conținutul de cenușă, densitatea volatilă și reală etc., astfel încât există cerințe speciale pentru tehnologia de prelucrare a cocsului aciform și materia primă.

Coca-Cola spongioasă:Reactivitate chimică ridicată, conținut scăzut de impurități, utilizat în principal în industria aluminiului și industria carbonului.

Cocs împușcat sau cocs globular:Formă sferică cilindrică, cu diametrul de 0,6-30 mm, produsă de obicei de un reziduu de asfaltare cu conținut ridicat de sulf, poate fi utilizată doar pentru generarea de energie, ciment și alți combustibili industriali.

Cocs praf:Produs prin procesare de cocsificare fluidizată, particulele sunt fine (diametru 0,1-0,4 mm), volatilitatea ridicată și coeficientul de dilatare termică ridicate fac ca acesta să nu poată fi utilizat direct în industria electrozilor și a carbonului.

Aplicarea cocsului de petrol

Principalul domeniu de aplicare al cocsului de petrol în China este industria aluminiului electrolitic, reprezentând peste 65% din consumul total de cocs de petrol. Urmată de industria carbonului, a siliciului industrial și alte industrii de topire. Cocsul de petrol este utilizat în principal drept combustibil în ciment, generarea de energie electrică, sticlă și alte industrii, reprezentând o proporție mică. În prezent, oferta și cererea de cocs de petrol autohton sunt practic aceleași. Cu toate acestea, din cauza exportului unui număr mare de cocs de petrol de înaltă calitate cu conținut scăzut de sulf, oferta totală de cocs de petrol autohton este insuficientă, iar cocsul de petrol cu conținut mediu și ridicat de sulf trebuie importat pentru supliment. Odată cu construirea unui număr mare de unități de cocsificare în ultimii ani, producția de cocs de petrol autohton va fi îmbunătățită și extinsă.

①Industria sticlei este o industrie cu un consum ridicat de energie. Costul combustibilului reprezintă aproximativ 35% ~ 50% din costul sticlei. Cuptorul de sticlă este un echipament cu un consum mai mare de energie în linia de producție a sticlei. ② Odată ce cuptorul de sticlă este aprins, acesta nu poate fi oprit până la revizia generală a cuptorului (3-5 ani). Prin urmare, combustibilul trebuie adăugat continuu pentru a asigura o temperatură a cuptorului de mii de grade în cuptor. Prin urmare, atelierul general de pulverizare va avea mori de rezervă pentru a asigura producția continuă. ③ Pulberea de cocs de petrol este utilizată în industria sticlei, iar finețea necesară este de 200 mesh D90. ④ Conținutul de apă al cocsului brut este în general de 8% - 15% și trebuie uscat înainte de a intra în moară. ⑤ Cu cât conținutul de umiditate al produsului finit este mai mic, cu atât mai bine. În general, efectul de deshidratare al sistemului cu circuit deschis este mai bun.

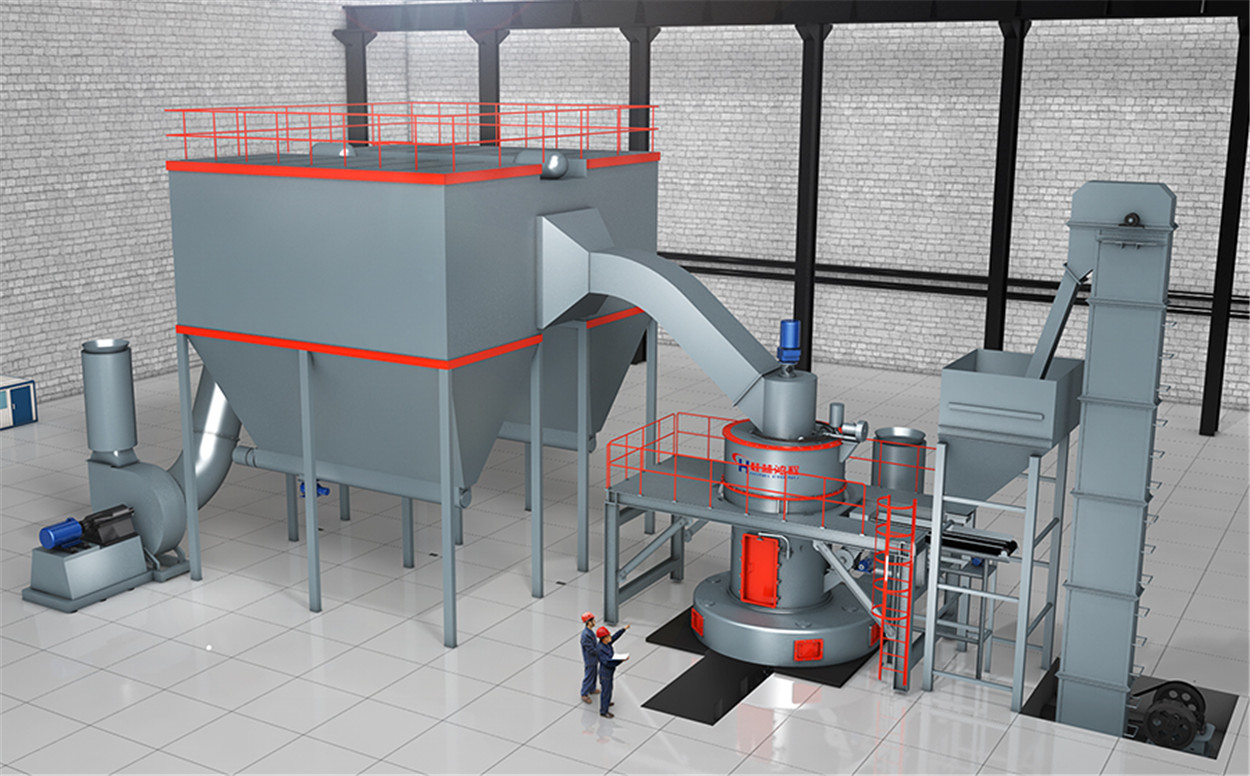

Fluxul procesului de pulverizare a cocsului de petrol

Parametrul cheie al măcinării cocsului de petrol

| Factorul de măcinare | Umiditate primară (%) | Umiditate finală (%) |

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

Observații:

1. Parametrul coeficientului de măcinare al cocsului de petrol este factorul care afectează producția morii de măcinare. Cu cât coeficientul de măcinare este mai mic, cu atât producția este mai mică;

- Umiditatea inițială a materiilor prime este în general de 6%. Dacă conținutul de umiditate al materiilor prime este mai mare de 6%, uscătorul sau moara pot fi proiectate cu aer cald pentru a reduce conținutul de umiditate, astfel încât să se îmbunătățească producția și calitatea produselor finite.

Program de selecție a modelului mașinii de fabricat pulbere de cocs de petrol

| 200 ochiuri D90 | Moara Raymond |

|

| Moară verticală cu role | Moara verticală cu role 1250 este utilizată în Xiangfan, are un consum ridicat de energie din cauza tipului său vechi și a faptului că nu a fost modernizată de ani de zile. Ceea ce interesează clientul este funcția de a evacua aerul cald. | |

| Moară cu impact | Cota de piață de 80% în Mianyang, Sichuan și Suowei, Shanghai înainte de 2009, este în curs de descreștere. |

Analiza avantajelor și dezavantajelor diferitelor mori de măcinat:

Raymond Mill:Cu costuri reduse de investiție, randament ridicat, consum redus de energie, echipamente stabile și costuri reduse de întreținere, este un echipament ideal pentru pulverizarea cocsului de petrol;

Moară verticală:costuri ridicate de investiție, randament ridicat și consum ridicat de energie;

Moară cu impact:costuri reduse de investiție, producție redusă, consum ridicat de energie, rată ridicată de defecțiune a echipamentelor și costuri ridicate de întreținere;

Analiza modelelor de mori de măcinat

Avantajele morii de măcinare din seria HC în pulverizarea cocsului de petrol:

1. Cocsifică petrolieră HC Structură: presiune mare de măcinare și randament ridicat, cu 30% mai mare decât cel al unei mori pendulare obișnuite. Randamentul este cu peste 200% mai mare decât cel al unei mori cu impact.

2. Precizie ridicată a clasificării: finețea produsului necesită în general 200 mesh (D90), iar dacă este mai mare, va ajunge la 200 mesh (D99).

3. Sistemul de măcinare are zgomot redus, vibrații reduse și performanțe ridicate de protecție a mediului.

4. Rată redusă de întreținere, întreținere convenabilă și costuri reduse ale forței de muncă.

5. Conform cerințelor procesului, sistemul de moară poate trece aer cald la 300 °C pentru a realiza producția de uscare și măcinare (cazul materialelor de construcție Three Gorges).

Observații: în prezent, morile de măcinare HC1300 și HC1700 au o cotă de piață de peste 90% în domeniul pulverizării cocsului de petrol.

Etapa I:Cgraba materiilor prime

Cel marecocs de petrolMaterialul este zdrobit de concasor până la finețea de alimentare (15 mm - 50 mm) care poate intra în moara de măcinare.

EtapăII.: Gcojire

Zdrobitulcocs de petrolMaterialele mici sunt trimise în pâlnia de depozitare de către elevator, apoi trimise uniform și cantitativ în camera de măcinare a morii de către alimentator pentru măcinare.

Etapa a III-a:Clasificaing

Materialele măcinate sunt sortate de sistemul de sortare, iar pulberea necalificată este sortată de clasificator și returnată la mașina principală pentru remăcinare.

EtapăV: Ccolecția de produse finite

Pulberea cu finețea specificată curge prin conductă împreună cu gazul și intră în colectorul de praf pentru separare și colectare. Pulberea finită colectată este trimisă în silozul de produs finit de către dispozitivul de transport prin orificiul de descărcare, fiind apoi ambalată de către cisterna de pulbere sau de către ambalarea automată.

Exemple de aplicații pentru prelucrarea pulberii de cocs de petrol

Modelul și numărul acestui echipament: 3 linii de producție HC2000

Prelucrarea materiilor prime: cocs peletizat și cocs spongios

Finețea produsului finit: 200 mesh D95

Capacitate: 14-20 t/h

Proprietarul proiectului a inspectat de mai multe ori selecția de echipamente pentru morile de măcinare a cocsului de petrol. Printr-o comparație cuprinzătoare cu numeroși producători de mașini de frezat, aceștia au achiziționat succesiv numeroase seturi de echipamente pentru mașini de frezat Guilin Hongcheng HC1700 și HC2000 și au fost prietenoși și cooperanți cu Guilin Hongcheng timp de mulți ani. În ultimii ani, au fost construite numeroase linii noi de producție a sticlei. Guilin Hongcheng a trimis ingineri la locația clienților de mai multe ori, în funcție de nevoile proprietarului. Echipamentele morii de măcinare Guilin Hongcheng au fost utilizate în proiectele de pulverizare a cocsului de petrol ale fabricii de sticlă în ultimii trei ani. Linia de producție pentru pulverizarea cocsului de petrol proiectată de Guilin Hongcheng are o funcționare stabilă, un randament ridicat, un consum redus de energie și o poluare mai redusă cu praf în atelierul de pulverizare, ceea ce a fost foarte apreciat de clienți.

Data publicării: 22 oct. 2021